Containerisert akustisk isolasjonsdesign spiller en kritisk rolle i å bestemme støydempingsnivåene til Dieselgeneratorbeholdere . Et godt konstruert akustisk system reduserer lydutslippene som produseres under generatordrift, noe som sikrer overholdelse av miljøforskrifter og forbedrer betingelsene for personell og innbyggere i nærheten eller utstyret. Slik påvirker designen direkte ytelse:

1. Materiell valg og akustisk ytelse

Lydabsorberende materialer: akustisk skum med høy tetthet, mineralull eller perforert metallstøttet bergull brukes ofte til å absorbere midt til høyfrekvent støy.

Masselastede barrierer: Materialer som blybelastede vinyl- eller tette komposittpaneler er inkludert for å blokkere lavfrekvensmotor og eksoslyder.

Brannrangerte og oljeresistente alternativer: Akustiske materialer må oppfylle brannsikkerhetsstandarder (f.eks. UL 94 eller BS 476) og motstå nedbrytning fra oljetåke og høye temperaturer.

Effekt: Riktig seleksjon av materialer kan redusere interne støynivåer med opptil 25–40 dB (a), avhengig av frekvensområde og anvendelse.

2.

Lagede paneler: Vegger i beholderen består vanligvis av et ytre skall, et isolasjonslag og et indre akustisk foring. Denne massekonfigurasjonen av massespredning demper både luftbåren og strukturbåren støy.

Avkoblingslag: Forhindre direkte overføring av vibrasjoner og lyd gjennom stive tilkoblinger, og forbedrer generell demping.

Effekt: Konstruksjon med flere lag hjelper til med å adressere både lydrefleksjon og overføring, kritisk for å oppnå mållydtrykknivåer som 70 dB (a) ved 1 meter.

3.

Luftinntak/utløpsbaffler: Lyd-dempende lameller er installert i ventilasjonsstier for å undertrykke støy uten å begrense luftstrømmen.

Delte lyddempere: Ligger i inntak og eksos kanaler, minimerer de støy fra motorpust og eksosoperasjoner.

Effekt: Riktig designet ventilasjonsstoppere kan redusere støyflukt gjennom luftstrømsystemer med 15–30 dB (A).

4. Vibrasjonsisolasjon

Antivibrasjonsfester: Generatorer er vanligvis installert på fjær- eller gummifester for å redusere strukturbåren støy som overføres til beholdervegger.

Flytende gulv og isolerte paneler: Reduser vibrasjonsindusert resonans i beholderens struktur.

Effekt: Effektiv vibrasjonsisolasjon demper lavfrekvens rumble og strukturbåren støy, og bidrar til et roligere ytre fotavtrykk.

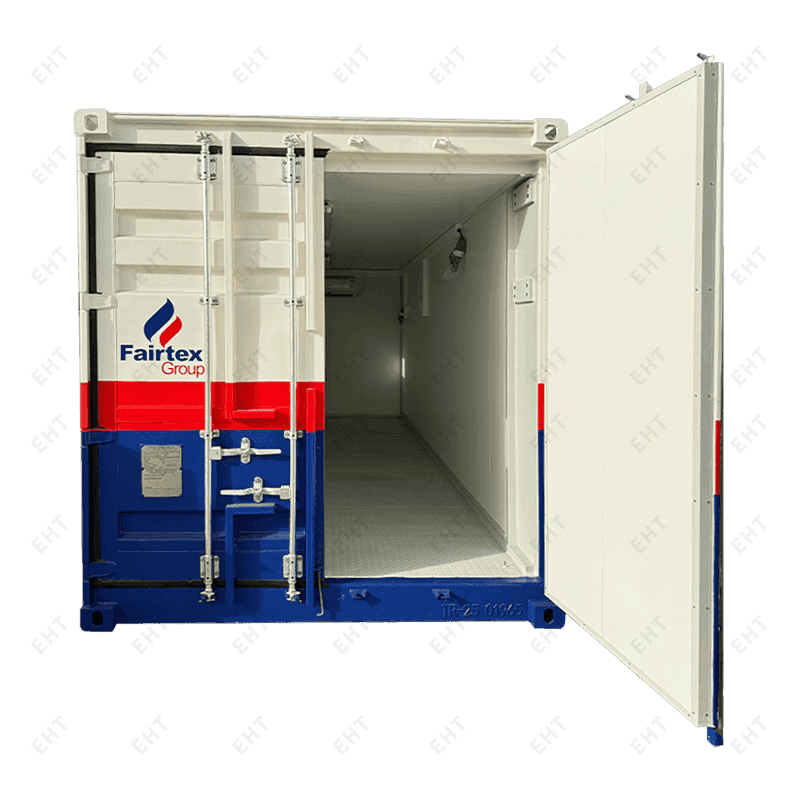

5. Akustisk dør- og tetningsdesign

Forseglede tilgangsdører: pakningsfôrede og internt isolerte dører forhindrer støylekkasje gjennom tilgangspunkter.

Doble eller overlappende dører: Forbedre lydisolering og enkel tilgang for vedlikehold.

Effekt: Riktig tetning kan redusere lokal lydlekkasje med opptil 10 dB (a) eller mer rundt dørområder.

6. Integrering av eksoslyddemper

Intern eller takmonterte lyddempere: Absorberer støy med høy energi før den kommer ut av beholderen.

Kritiske eller sykehusgrade lyddempere: Reduser eksosstøy med 30–50 dB (a) avhengig av spesifikasjonen.

7. Akustisk modellering og sertifisering

Computational Simulation: Finite Element Analyse (FEA) og akustiske simuleringsverktøy forutsier ytelse før konstruksjon.

Testing Compliance: Design er validert i henhold til standarder som ISO 3744, ISO 8528-10, eller lokale støyordinanser.

Den akustiske isolasjonsdesignen av dieselgeneratorbeholdere påvirker direkte deres eksterne støyprofil, forskriftsoverholdelse og egnethet på stedet. Optimaliserte systemer:

Balanse luftstrøm med støykontroll

Bruk lagvis isolasjons- og dempingsteknikker

Bruk presisjon i strukturell design og materialer

Slike konfigurasjoner kan gi generatorstøy godt under 75 dB (a) på 1 meter, egnet for urbane og sensitive miljøer. Gi meg beskjed hvis du vil ha en sammenligning av akustiske klasser (Standard vs. Super Silent) eller et eksempeloppsett av et containerisert akustisk system.